在现代工程领域,伸缩液压油缸作为核心传动元件,正随着技术迭代与市场需求的演变,展现出前所未有的创新活力。10月30日,由中国机械工业协会发布的《2023液压系统应用白皮书》显示,全球伸缩液压油缸市场规模预计突破500亿美元,其在智能制造、新能源装备等领域的应用需求呈爆发式增长。

**一、伸缩液压油缸的设计原理:从基础到突破**

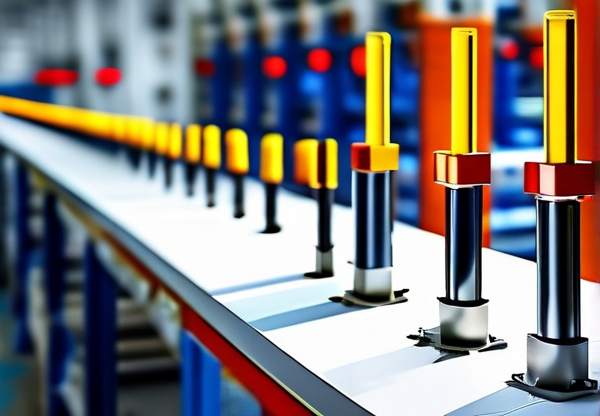

伸缩液压油缸的核心设计逻辑围绕“高效、稳定、轻量化”展开。其基本结构由多级伸缩杆、缸筒、密封系统、导向套和液压控制系统组成。不同于传统单级油缸,伸缩液压油缸通过多级套筒嵌套设计,实现空间的可变性和扩展性,适用于复杂工况下的长行程需求。

在材料选择上,设计者需要综合考虑强度、耐磨性和耐腐蚀性。例如,采用高碳合金钢或碳纤维复合材料,可显著提升油缸的承重能力和寿命。此外,数字孪生技术被广泛应用于设计阶段,通过模拟实际工况下的压力分布与热变形,优化结构参数。

**二、工程应用场景:技术创新推动场景边界扩展**

伸缩液压油缸的应用已覆盖工程机械、建筑设备、新能源装备等多个领域。以风电安装为例,**伸缩液压油缸**在100米以上风机叶片的精准吊装中扮演关键角色。某知名风电企业数据显示,采用新型低摩擦密封技术的油缸,可将安装效率提升30%,故障率降低15%。

在新能源汽车制造中,伸缩液压油缸被用于电池模组压装与底盘调平系统。例如,某德国车企通过集成传感器的智能油缸,实现了装配精度从±2mm到±0.5mm的跨越,显著提高生产良品率。具体技术原理与创新案例可参考伸缩液压油缸的设计原理及工程应用的深度解析。

**三、技术挑战与解决方案:迈向智能化升级**

尽管伸缩液压油缸技术日趋成熟,但在极端环境下的可靠性仍是行业痛点。例如,高温作业场景中密封件的老化问题,可通过研发耐高温聚氨酯复合材料解决。此外,智能监测系统的引入也是关键突破点。某国产龙头企业研发的“油缸健康管理系统”,利用物联网传感器实时监测压力、温度和位移数据,预测维护需求,已成功将设备维护成本降低40%。

10月30日,于上海举办的国际液压技术论坛上,一项基于AI算法的自适应控制技术获广泛关注。该技术通过分析历史运行数据,动态调整油缸工作压力,实现能效优化与寿命延长的双重目标。

**四、未来趋势:伸缩液压油缸的“跨界”潜能** 随着碳中和目标的推进,伸缩液压油缸正在向绿色化、智能化方向加速演进。例如,氢燃料电池车辆中,便利用多级伸缩油缸实现储氢罐的紧凑式布置;在无人工程机械领域,结合5G通信的远程控制油缸系统已进入试验阶段。

据行业预测,到2025年,智能化伸缩液压油缸在工程机械中的渗透率将超过60%。企业需把握政策红利,如中国最新出台的《高端液压装备发展行动方案(2023-2025年)》,加速技术转化与产业化。

**结语**

从基础传动部件到智能系统的关键节点,伸缩液压油缸的每一次技术迭代都在重新定义工程边界。在10月30日最新发布的行业报告中,已有超80家企业宣布将加大相关研发投入。未来,其与人工智能、新能源的深度融合,或将引领工程领域的新一轮效率革命。